滑差离合器工作原理,三相异步电动机的调速的几种方式比较精华

三相异步电动机的调速由异步电动机的转速公式

可见,三相异步电动机的调速方法,可有改变极对数p(变极调速)、改变频率f1(变频调速)和改变s(改变转差率调速)三种。

一、变极调速

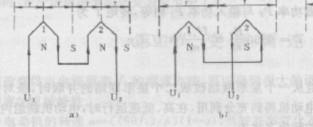

方法:改变定子绕组接法—将每相定子绕组分成两个“半相绕组”,改变它们之间的接法,使且中一个“半相绕组”中的电流反向。极对数就成倍改变。如图6—16所示,a)图为4极,b)和c)图变为2极。三相绕组改接。但要注意,极数成倍变化时,必须

改变出线端的相序(如将V、W对调)。例如极对数由p变为2p时,V相绕组与U相的相位差变为2400,W相与U相差 ,相当于1200,如果不改变电源相序滑差离合器工作原理,电动机将反转。由于绕线式转子绕组不易改变极对数而笼型转子绕阻的极对数总与定子绕组的极对数相同,所以变频调速只能用于笼型异步电动机。

三相异步电动机变极调速的典型线路有Y-YY和△-YY两种。

Y-YY变极调速绕组改变接方法如图6-17 a)所示,机械特性如图6-18a)

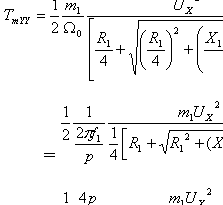

所示,YY接时理想空载转速(同步转速)为2n0,最大转矩

Y接时的同步转速为n0,最大转矩

可见 TmYY=2TmY

Y-YY变极调速的容许输出:

Y接容许输出功率和容许输出转矩分别为

YY接容许输出功率和容许输出转矩分别为

可见Y-YY 变频调速方法属于恒转矩调速方式。

△-YY变极调速绕组改接方法如图6-17 b)所示。△接时的最大转矩

故△-YY变极调速的机械特性如图6-18 b)所示。

△接时的容许输出功率

可见△-YY变极调速方法近似为恒功率调速方法。

优缺点及适用场合。

二、变频调速

改变f1,即改变n0,从而调节n 。

变频调速时,一般希望磁通φ保持不变。因为φφ都不利。根据

为使φ保持不变,就要保持

为定值,即改变f1的按比例改变UX,这时电动机容许输出的转矩不变,为恒转矩调速方式。一般在额定频率往下调时,采取这种调速方式。但从额定频率往上调时,电压不容许按比例上升而只能保持额定,此时,f1越高,φ越弱,容许输出的转矩越小,而输出转速越高,为恒功率调速方式。

变频电源采用电力电子器件变频装置。

变频调速的调速性能最好,只是目前装置价格较高,随着电子技术的不断发展,变频调速的应用将越来越广。

三、转子回路电阻调速

方法:转子回路串接对称电阻,由于转子电流较大,所以电阻级数少,调节所串电阻 ,即可调节转速。

原理:可由转子串电阻时的机械特性理解。调速的物理过程如下:

T回升至TZ时。电动机恢复稳定运行。属改变转差率s调速。

优缺点:设备简单,初投资低,操着方便,有级调速,调速范围受允许静差率限制,只能达到2~3。损耗大,效率低。

适用场合:一般用于功率不大的恒转矩负载,如起重机械,也可用于通风机负载。

四、滑差电机(电磁调速异步电动机)

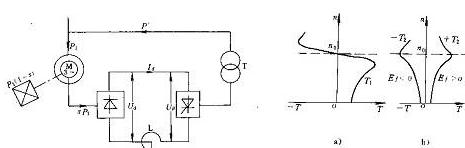

滑差电机由三部分组成:普通笼型异步电动机、滑差离合器和励磁调节装置。

电磁滑差离合器又称为转差离合器,示意图如图6-19所示,一般由主动与从动两个基本部分组成。图中1为主动部分,由笼型异步电动机带动,以恒速旋转,为一铁磁性材料制成的圆筒,称为电枢;2为从动部分,称为磁极,套有励磁绕组3,绕组通过集电环通以直流励磁电流。

工作原理:励磁绕组通以直流电流,建立磁场,异步电动机带动电枢旋转时,电枢切割磁场,感应电势,其大小

在此感应电动势作用下,电枢内出现涡流,方向路径如图6-20所示,其大小

式中 ZP——个极下的等效阻抗。

电枢受到的电磁力

F=BLI

产生的转矩

此转矩带动从动部分和输出机械沿电枢的转向旋转。由上式可见,当T一定时,欲调节从动部分的转速(输出转速),最有效的方法是改变B,亦即调节励磁电流的大小。

滑差离合器输出转速的近似公式为

式中 n1——离合器主动部分的转速;

n2——离合器从动部分的转速;

T——离合器转矩;

K——与离合器有关的系数;

IB——励磁电流。

滑差离合器的机械特性n=f(T) 如图6-21所示。

五、串级调速

转子电路串电阻调速,能量消耗大,不经济。转子电路的损耗为sPem称为转差功率。为使调速时这转差功率大部分能回收利用,可采用串级调速方法。所谓串级调速,就是在绕线型异步电动机转子电路中串入一个与E2频率相同而相位相同或相反的附加电动势Ef,通过改变Ef的大小来实现调速,其原理如下:

当Ef=0时。转子电流为

与 相位相反时,转子电流为

使转子电流I2下降,电磁转矩

T回升至TZ稳定运行。称为低同步串级调速。

Ef与sE2相位相同样分析方法可知转速可以上调,称为超同步串级调速,由于实现起来比较困难,一般只采用低同步串级调速。

由于电力电子技术的发展,近代大都采用晶闸管串级调速系统,其原理线路图如图6-22所示。机械特性如图6-23所示。

串级调速的效率高,平滑性好,设备比变频调速简单,特别时调速范围较小时更为经济,缺点是功率因数较低。

- 标签: