通风机轴扭矩与动压,离心泵基础知识 离心泵结构详解

离心泵( pump)是指靠叶轮旋转时产生的离心力来输送液体的泵。离心泵由:转动部件、固定部件、交接部件三大类部件成组。按主要零件来分,可分为:叶轮、泵体、泵轴、轴承、密封环、填料函六大部件。

一、转动部件

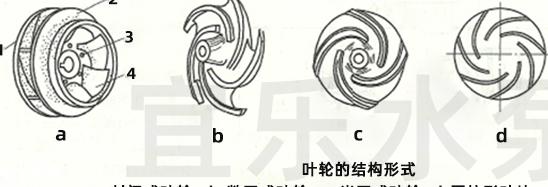

1、叶轮

>1-1、叶轮的样式

>1-1-1、封闭式:两侧有前盖板和后盖板,一般用于输送清水,是大多数离心泵采用的样式。

>1-1-2、半开式:只有后盖板,没有前盖板,适用于带有一定固体颗粒的液体。

>1-1-3、敞开式:无前盖板和后盖板,多用于抽取浆粒状液体或污水。

>1-2、叶轮的用料

叶轮一般用:工和塑料、铸铁、铸钢、不锈钢或青铜制成。除了抽取海水和有些小型深井泵的叶轮用青铜外,多采用铸铁。低扬程泵多采用塑料叶轮,塑料叶轮因其表面光滑,减少了水力摩阻,可提高效率,但塑料叶轮的抗磨蚀性较差,使用寿命同比较短。

>1-3、叶轮的平衡方法

>1-3-1、单级单吸离心泵

>1-3-1-1、平衡孔。在靠近轮毂的后盖板上均匀开几个平衡孔,并加装密封环。

>1-3-1-2、平衡筋板。采用具有4~6条径向平衡筋板的叶轮来平衡轴向力。

>1-3-2、多级离心泵

平衡盘或平衡毂,平衡盘是离心式压缩机安置在末级叶轮的后面(高压端)的盘,利用它两侧气体的压差产生的轴向推力来部分抵消转子轴向力。。在末级叶轮后面的泵轴上装有用于平衡向力的平衡盘或平衡毂。

2、泵轴

>2-1、泵轴的作用主要是用来支撑并带动叶轮旋转。

>2-2、要有足够的抗扭强度和刚度,不允许产生变形。

>2-3、泵轴普遍采用优质碳素钢制造。为防止生锈在轴与水的接触部分装有铜制套轴。

>2-4、泵轴一端用键、反向螺母和外舌止推垫圈固定叶轮,另一端装联轴器或皮带轮。

>2-5、泵轴、叶轮与其它转动部分应当经过静平衡或动平衡校核,以免旋转时挠度太大,导致震动和金属磨损。

>2-6、泵轴分横轴与竖轴,对应卧式泵的立式泵。也有装斜轴的,叫斜式泵。

>2-7、径向轴承只能承受径向荷载,由外圈、内圈、滚动体的保持架组成。

>2-8、止推轴承只能承受轴向荷载,上环的下环分别与转轴和静止部分相连接。

>2-9、径向止推轴承能承受径向和轴向荷载。

3、键

键的作用是用来把轴和套装在轴上的零件(如联轴节、皮带轮、齿轮等)固定在一起,主要是起传递扭矩和动力的作用,有些特殊键还有定心作用。键的种类很多,大体分为平键、斜键、花键三大类。

>3-1、平键分为普通平键、导向平键和半圆键三种,它们都是依靠侧面传递扭矩,对中性良好,但是不能传递轴向力。所以在装配时,它的两侧必须要有一定的过盈量,而顶面与键槽有一定的间隙。

>3-2、斜键分为普通楔键、钩头楔键和切向键三种,斜键靠键的上下面传递扭矩,键本身有1:100的斜度,工作面上受有预紧力的挤压作用,所以斜键可用于受单向轴向力的键连接中。斜键连接的对中性不如平键好,常用在同轴度不高的连接中。

>3-3、花键的齿数多,形同梅花,其承载能力大,对中性好,导向性好,对轴的削弱小。花键连接多用于滑动配合中,通常以滑键形式出现。

大多数泵都采用平键,工程中也有特殊的泵采用其它两种形式的键装配。

二、固定部件

1、泵体

形成包容和输送液体的总称。

蜗壳的主要作用是汇集叶轮甩出的水流。

泵体的进出水接管上各有一钻孔,用以安装量测泵进口的出口压力的真空表和压力表。

泵壳顶部设有灌水(或抽气)孔,以便在启动前向泵中充水。

泵壳底部设有放水孔,用以停泵后放空泵中积水,防止冬季结冻。

泵壳多为铸铁铸造,其内部过水表面应该较光滑,以减小水流阻力。

2、泵盖

泵盖用螺栓的泵体相联,其中总有膛孔,构成填料箱,箱中加塞填料以防空气或水从轴和泵盖之间的缝隙进入或流出。

3、轴承体

轴承体一般是指轴承和轴承座的组合,又称为轴承座、轴承支架等。

三、交接部件

1、轴承

泵用轴承是固定叶轮轴的重要部件,一般都是滚动轴承。离心泵的轴在工作时以一定的转速作旋转运动,承受较大的弯矩和转矩。轴要有足够的强度和几何精度,将对密封性能的不良影响减到最小限度。

滑动轴承与滚动轴承相比,滑动轴承结构复杂、零件较多、体积较大,所以多用在高转速、大功率的离心泵上。

2、轴封装置

轴封装置的作用:因为在转子和泵壳之间需要有一定的间隙,所以在泵轴伸出泵壳的部位加以密封装置。在水泵吸入端的密封用来防止空气漏入、破坏真空而影响吸水,出水端的密封则可防止高压水漏出。轴封装置分为:“填料式密封装置”和“机械密封装置”。

>2-1、填料式密封装置主要由:轴套、填料涵、填料、水封等组成。

>2-1-1、轴套:是用来保护轴的,防止液体对轴的腐蚀和使轴不直接与填料产生摩擦。

>2-1-2、填料涵和填料:(盘根箱与盘根)起着把外部与泵壳内部隔断的作用,以减少泄漏量。填料一般为油绳和石棉绳,用压盖压紧,填料中间安装水封环,通过水封冷却管,将泵壳内的压力水均匀分布在填料上,起到冷却润滑填料和泵轴的作用。填料的松紧程度一般以间断滴水但不漏气为准。

>2-1-3、水封:是把水封环加在调料涵内,并对正外接水封管,工作时水封环四周的小孔和凹槽处形成水环,从而阻止空气漏入泵内。还可以起到润滑和冷却填料和轴套的作用,防止填料和轴套的大量磨损。

>2-2、机械密封是一种限制工作流体沿转轴泄漏的、无填料的端面密封装置,主要由静环、动环、弹性(或磁性)元件、传动元件和辅助密封圈等组成。机械密封工作时是靠固定在轴上的动环和固定在泵壳上的静环,并利用弹性元件的弹性力和密封流体的压力,促使动、静环端面的紧密贴合来实现密封功能的。在机械密封装置中,压力轴封水一方面阻止高压泄出水,另一方面挤入动、静环之间维持一层流动的润滑液膜,使动、静环端面不接触。由于流动膜非常薄且被高压水作用着,所以泄漏量很少。

>2-2-1、按端面分为:单端面、双端面机械密封。

>2-2-1-1、单端面机械密封:由一对密封端面组成的机械密封。结构简单、制造、安装容易,一般用于介质本身润滑性好和允许微量泄漏的条件。

>2-2-1-2、双端面机械密封:有两对密封端面组成的机械密封。当介质本身润滑性差、有毒、易燃、易爆、易发挥以及对泄漏量有严格要求时。两端面之间引入高于介质压力的密封冷却液体,进行密封和冷却。有可能实现介质的“零泄漏”。又分为轴向和径向双端面。

>2-2-2、按平衡方式分:平衡式和非平衡式机械密封。

>2-2-2-1、平衡式机械密封:能使介质作用在密封端面上的压力卸荷的。安卸荷程度不同分为部分平衡式(部分卸荷)和过平衡式(全部卸荷)。它能降低端面上的摩擦和磨损,减少摩擦热,承载能力大,但结构较复杂,一般需要在轴或轴套上加工出一个台阶,成本较高。

>2-2-2-2、非平衡式机械密封:不能使介质作用在密封端面上的压力卸荷的。结构简单,介质压力小于0.7Mpa时广泛使用。

>2-2-3、按弹簧的布置形式分:弹簧内置式机械密封和弹簧外置式机械密封。

>2-2-3-1、弹簧内置式机械密封:弹簧至于介质中与介质接触的。易受腐蚀,易被介质中的杂物堵塞,如果弹簧随轴旋转,不宜在高粘度介质中使用。

>2-2-3-2、弹簧外置式机械密封:弹簧未至于介质中不与介质接触的。使用在高腐蚀、高粘度和易结晶介质的设备上。

>2-2-4、按弹簧的数量分:单弹簧式机械密封和多弹簧式机械密封。

>2-2-4-1、弹性元件(密封补偿器)中,只有一个弹簧的。簧丝较粗、耐腐蚀、固体颗粒不易在弹簧处积聚,但端面受力不均匀。

>2-2-4-2、弹性元件(密封补偿器)中,有一组弹簧的。端面受力较均匀,易于增减弹簧个数调节弹簧力,轴向长度短,但簧丝较细,耐蚀寿命短,对安装尺寸要求教严。

>2-2-5、按弹性元件(密封补偿器)的形式分:旋转式机械密封和静止式机械密封。

>2-2-5-1、旋转式机械密封:弹性元件(密封补偿器)随轴旋装的。应用较广,因旋装时易受离心力对弹簧的作用会影响密封端面的压强。不适用于高转速情况。

>2-2-5-2、静止式机械密封:弹性元件(密封补偿器)不随轴旋装的。适用于高转速情况。适用于高转速情形。

>2-2-6、按密封流体(介质)泄漏方向分:内流式机械密封和外流式机械密封。

>2-2-6-1、密封流体(介质)在端面间泄漏的方向与离心力的方向相反。泄漏量小,密封可靠。

>2-2-6-2、密封流体(介质)在端面间泄漏的方向与离心力的方向相同。转速极高时,为加强端面润滑时使用较为合适,但介质压力不易过高,一般为1-2MPa。

>2-2-7、按密封端面的接触方式分:接触式和非接触式机械密封。

>2-2-7-1、接触式机械密封:密封端面处于边界或半液体润滑状态的。结构简单、泄漏量少,但磨损、功耗、发热量都较大,在高速高压下使用受一定的限制。

>2-2-7-2、非接触式机械密封:密封端面处于全液体润滑状态的。发热量、功耗小,正常工作时没有磨损,能在高压高速等苛刻工况下工作,但泄漏量较大。又分为:流体静压非接触式和流体动压非接触式机械密封。

a. 流体静压非接触式机械密封:利用外部引入压力流体或被密封介质本身,通过密封端面的压力降产生流体静压效应的。

b. 流体动压非接触式机械密封:利用端面相对旋转自行产生流体动压效应的密封,如螺旋槽端面密封。

其它的还有波纹管式机械密封和单极、双极(多极)机械密封。

3、密封环

密封环又叫减漏环、承磨环或口环。叶轮进水口外缘与泵壳间的空隙很小,运行时会产生摩擦,引起金属的磨损。空隙中的高速水流会冲刷掉由氧化物构成的表面保护层,导致水对金属腐蚀加快。为了即能保证很小的空隙,以减小漏水量,又能代替泵壳与叶轮承受磨损和腐蚀,通常在离心泵的转子与定子的间隙处的泵壳上安装一个环,或在间隙处的泵壳和叶轮上各安装一个环。

由于该圆环即可减少漏水量,又能承受磨损,且位于水泵进口。格称其为密封环,又称减漏环、承磨环或口环。

>3-1、安装位置:泵壳环(固定在泵壳上)和叶轮环(固定在时轮上)。

>3-2、数目:单环型(在泵壳上或叶轮上安装一个环)和双环型(安装有两个环)。

>3-3、止漏面形式:

端面式:主要依靠轴向间隙密封;

平直式:主要依靠径向间隙密封;

直角式:主要依靠轴向间隙和径向间隙密封;

迷宫式:主要依靠曲折形接缝面延长渗径、增大泄露阻力、减少泄漏量。但结构复杂、制造和安装精度要求高。

4、联轴器

联轴器是一种用来传递扭矩的联接件,水泵就是通过它同电动机的轴向联接后取得动力而旋转抽水的。中间的弹性体是六角垫,一般是橡胶的,联轴器是学名,俗称叫对轮,分别固定在电机和泵头末端,两个尺寸不太一样,不同功率电机不同轴配的不一样(主要考虑的是轴的粗细即对轮的内径)。

联轴器可分为:爪形联轴器、柱形联轴器、膜片联轴器、齿形联轴器、弹簧联轴器、链条联轴器、滑块联轴器、夹壳联轴器等多种样式。泵用联轴器主要是“爪形联轴器”、“柱形联轴器”和“膜片联轴器”三种。

>4-1、爪形联轴器主要用于功率较小的泵;常使用聚氨酯橡胶制成,其特点是体积小,重量轻,结构简单,制造容易、工作稳定不需维护、安装方便等。常用于减振、缓冲和缓冲要求不高的中小功率场合。其zui大需用扭矩一般低于850N.M一般zui大轴径建议不高于50mm。

>4-2、柱形联轴器主要用于功率较大的泵。柱销的一段以圆锥面和螺母与办连走起凸缘上的锥形销孔形成固定配合,另一端带有弹性套,装在另一半联轴器凸缘的柱销孔中,弹性套用橡胶制成,其特点是结构简单,安装发昂便,更换容易,尺寸小,中来年个请,传动扭矩大。适用于轴向窜动量大、正反转变化较多、及启动较为频繁的场合。

>4-3、膜片联轴器采用一组厚度很薄的金属片,制成各种形状,用螺栓分别与主从动轴上的两半联轴器联接,其结构简单,不需要润滑和维护,耐高温变形,对中性能好,可靠性高,传动扭矩大,但价格相对较高。可用于高温及腐蚀性较强等的恶劣环境中。

5、轴向力平衡装置

离心泵在运行的过程中产生的轴向力会造成转子轴的上下窜动,造成离心泵内零件之间的摩擦作用,长期下去势必会对离心泵的零件造成损耗通风机轴扭矩与动压,影响离心泵设备的正常运行,影响生产效率。轴向力平衡装置的配置,会在两端产生一定的压力差,其中的液体会在流动的过程中产生一个与轴向力相反的平衡力,而平衡力的大小会随平衡盘移动而发生一定的变化,直到与离心泵的轴向力相互抵消。

>5-1、叶轮对称分布

现代离心泵轴向力平衡装置,一般都将叶轮级数做择为偶数。因为当叶轮级数为偶数时,可以使用叶轮对称分布法来平衡设备轴向力,对称分布的叶轮在运行过程中产生的轴向力大小相等,方向相反,在宏观上则会表现出一种平衡状态。需要注意反向叶轮入口前的密封节流尺寸与叶轮的直径大小相一致,保证良好的密封性。

>5-2、平衡盘

平衡盘法作为现在离心泵轴向力平衡装置中比较常见的方法。其结构可以根据生产需求进行适度的调整,平衡力一部分主要是由盘径向间隙与轴向间隙之间的截面产生;另一部分主要是由平衡盘轴向间隙与外半径截面产生。这两种平衡力起着平衡轴向力的作用。与其他方式相比,平衡盘法的优势在于其平衡盘的直径较大、灵敏度较高,有效地提升了设备装置的运行稳定性。

>5-3、平衡盘鼓

与平衡盘法相比,平衡盘鼓法的不同之处在于其节流轴套部分的尺寸要比叶轮轮毂尺寸大,而平衡盘要求节流轴套的尺寸与叶轮轮毂的尺寸相对应。一般来讲,平衡盘鼓由平衡盘产生的平衡力占到总轴向力的一半以上,最大可以达到总轴向力的90%,其他部分主要是由平衡鼓来提供。与此适度增加平衡鼓的平衡力,会相应减低平衡盘的平衡力,相应地会使平衡盘的尺寸减低,从而减小平衡盘的磨损程度,提高设备零件的使用周期。

>5-4、双平衡鼓

双平衡鼓法其实就是在平衡盘鼓法的基础上进行强化生成的。与平衡盘鼓法相比,这种方法是在平衡盘的外径上多增加了一道径向间隙,这样就使得平衡盘发挥的作用与平衡鼓相当,不仅使得轴向间隙进一步增加,而且也会减少平衡盘与设备之间的磨损程度,也会使平衡室的压力相对降低,减少大鼓的平衡力大小,提高设备运行的稳定性,保证离心泵轴向力平衡装置能够发挥出应有的作用。

- 标签: