铬 12 淬火、回火工艺:消除应力与提高淬透性的关键步骤

铬12淬火、回火工艺

1.淬火加热

当Cr12钢加热到600℃左右时,热应力增至最大,成为影响工件变形的最主要因素;当钢加热到800℃左右时,组织应力又成为影响工件变形甚至开裂的最主要因素。为了消除这两种应力的影响,须采用下述淬火加热工艺:

工件300℃以下装炉,随炉升温至600-650℃保温0.5-2h,再加热至800-850℃保温0.5-2h,升至950-980℃保温0.5-2h。

2.淬火冷却

Cr是Cr12钢中的主要合金元素,在淬火加热时,由于大量Cr的碳化物溶入奥氏体中,增大了含Cr量,大大提高了其淬透性。实践证明,在正常淬火条件下,截面为200×300mm的模具均可在油中淬透,尺寸在20mm以下的小零件甚至在空气中冷却就可以淬硬。

对于有效尺寸在20mm以下的Cr12工件采用空淬,在静止空气中冷却至40-50℃(用手接触感觉热但不发烫)立即入炉回火;有效尺寸大于20mm的工件采用油淬:工件出炉后在空气中预冷至840-850℃(工件呈桔红色稍发白)淬入油中,用压缩空气搅拌淬火油,当油冷至150-180℃(工件出油后冒白烟但不着火)时出油,再空冷至40-50℃立即入炉回火。

3.回火

根据铬12钢的经验回火方程HRC=64-1/80T(T小于等于500摄氏度)和HRC=107.5-1/10T(T>500摄氏度)和硬度要求确定回火温度。

铬12淬火后加工刀具材质选择及参数推荐

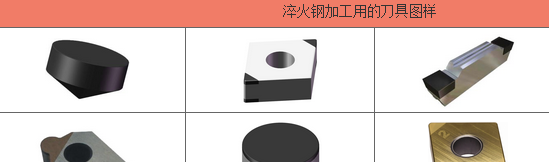

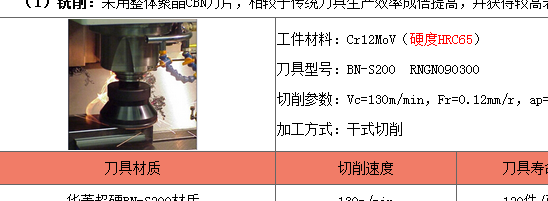

铬12模具钢淬火后硬度在HRC58-62之间,使用传统刀具加工刀头磨损较快,容易出现烧刀、崩刀甚至打刀的问题,造成频繁更换刀头、加工精度差、形位公差难以保证、加工效率低下等难题。对于淬火后Cr12材质硬度较高,使用CBN数控车刀加工光洁度好,耐磨损且不容易崩刀。

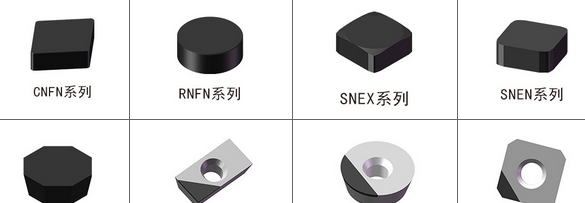

1. 铬12淬火后车加工用的CBN刀片,为机夹式数控刀粒,常用型号有,,,,,,,,,,等。

2. 铬12淬火后铣加工刀具,选用CBN刀片可对模具钢淬火件进行高速铣削,铣削速度范围为90-250m/min,进给量一般取0.05-0.35mm/r,背吃刀量为0.1-0.4mm。选择切削用量时,应综合考虑加工效率、刀具寿命和加工精度要求精车时切削用量的选择,从而达到最佳的经济效益。

3. 铬12淬火后镗孔刀具,10mm以下的小孔加工,通孔、盲孔均可,可选择BN-H10/BN-H21材质CBN/PCBN小孔径焊接镗刀,此类定制的小孔径焊接cbn镗刀,最小可加工3.8mm的小孔。对于3.8mm以下的小孔,还是需要进行磨削加工。具体高精密cbn/pcbn精镗刀尺寸规格如下表:以要加工6mm精孔为例,硬选择5mm内孔刀。

铬12淬火后加工案例参数

- 标签: