动力换挡变速箱:工作原理与优势解析

一、动力换挡变速箱的基本原理

1、动力换挡变速箱的概念:

动力(负载)换挡变速箱就是可以在拖拉机带着负载一边工作,一边变换档位,换挡过程中动力不中断的一种有级变速箱。

其主要工作原理是采用摩擦离合器(多为湿式、多片结构)作为动力换档执行元件的负载换档机构来实现。

2、其工作原理如下:

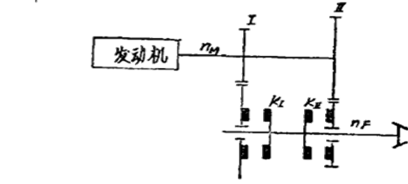

图1所示的机构为可在I 和Ⅱ 两对齿轮间进行换档的部件简图。离合器K l 接合、K2 分离, 动力由齿轮副I 传递, 则实现第I 档; K 2接合、K l 分离, 动力由齿轮副Ⅱ 传递, 则为第Ⅱ档。

如果两个离合器协调地工作, 如原来接合的离合器(K1)逐渐分离, 它所传递的(Ⅰ档) 动力逐渐减小, 而原来分离的离合器(K2)逐渐接合, 传递的动力从零开始逐渐增加直到传递全部动力, 则动力从I 档换到了Ⅱ档, 两档传递的动力在换档过程中有一定的重叠, 因而动力在换档过程中并未中断。上述就是动力换挡变速箱的基本原理,当然,上述的换档过程必然伴随着离合器摩擦片的打滑。

动力换挡变速箱由于换挡过程简单,且动力不中断,改善了拖拉机的操纵性能,提高了工作效率。自1959年公司在D9D拖拉机上首次成功地应用动力换挡以来,由于这种机构在换挡时表现出的明显有点,引起了许多厂家纷纷效仿。从生产动力换挡增扭器、Hi-Lo动力换挡机构和逆向机构(动力换向),到部分排挡动力换挡,再到全部排挡动力换挡,发展到今天的多排挡全动力换挡(12个前进挡以上),其技术已非常成熟,并被很多拖拉机生产厂家所应用。

二、动力换挡变速箱的结构

实现动力换挡的主要控制元件有动力换挡变速箱、拖拉机电液控制单元、液压系统三大部分。变速箱的液压控制系统除对变速箱强制润滑外,还控制换挡离合器、主离合器、PTO和前桥驱动的分离和结合,以及制动器的制动。变速箱的主要性能参数静液压无级变速转速检测传感器,包括发动机输入转速、变速箱输入转速、液力变速箱输出转速、主离合器转速、离合器踏板位置、离合器位置、主变速箱挡位、PTO转速、变速箱温度、润滑系统油压等,通过各类传感器传递至变速箱电子控制单元(TCU),TCU根据驾驶员输入指令,控制液压系统中的电磁阀和对应的换挡离合器实现换挡,对转速、转矩、压力、流量、温度等进行监测。开发动力换挡变速箱,均需对(TCU)进行开发和参数设定,保证其控制的稳定和一致性。

下面就对几款我们常见的动力换挡、Hi-Lo机构动力换挡、动力换向变速箱结构简单的为大家做一下介绍:

1、典型的拖拉机动力换挡变速箱(以为例)原理如下图,现在主要应用在国内各厂家的动力换挡拖拉机上:

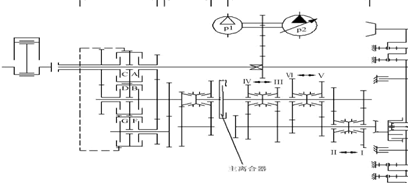

2、拖拉机TX4A动力换挡变速箱(30F+25R)结构如下图:

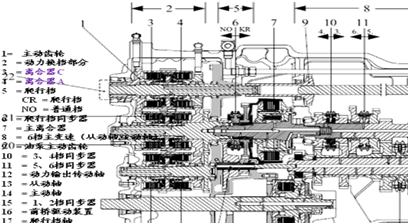

3、拖拉机MTX3动力换挡变速箱(16F+12R)如下图:

三、无级变速变速箱的结构

随着拖拉机变速箱技术的发展,无级变速在拖拉机上开始得以应用,各家的HMCVT结构不一,最有实力的是ZF的ECCOM系列和分特公司的VARIO系列变速器。

1、液压机械无级变速传动( HMCVT)箱的原理

HMCVT( hydro- )原理

图1为液压机械无级变速传动的基本形式, 发动机输出的功率分成两路, 一路作为机械功率通过离合器直接传给太阳轮s, 另一路作为液压功率, 经传动齿轮后, 通过液压传动系将功率传给齿圈r, 最后功率经差动轮系合成后由行星架c输出。

当离合器C 脱开、制动器B 接合时, 发动机的功率全部经液压传动输出, 随着变量泵和定量马达排量比e 从0 ~ + 1 变化,输出转速nb 从零逐渐增大, 其关系如图2中的H 段。当离合器C 接合、制动器B 脱开时, 机械功率和液压功率经差动轮系合成后输出, 此时随着e从+ 1~ - 1变化, 输出转速nb 在一定范围内连续无级变化,

如图2中的HM 段。若通过电液伺服阀控制变量泵的斜盘倾角, 使液压马达的转速为0, 则发动机的功率全部由机械功率传递, 此时传动效率最高。

1、液压机械无级变速传动( HMCVT)箱的原理

液压机械无级变速传动( HMCVT)综合了液压传动和机械传动的主要优点, 兼有无级调速性能和较高的传动效率。在大功率拖拉机、重型汽车、工程机械等车辆上有着良好的应用前景。

2、ZF 公司ECCOM 1.3 变速箱(HMCVT)

液力系统+多级行星机构,无拨叉,一轴,100-140马力。最新的 .0配500马力拖拉机。

2、ZF 公司ECCOM 1.3 变速箱(HMCVT)

ZF-ECCOM是较成功成功的传动系, 目前有5个产品系列, 功率覆盖74-279kW ( 100-380马力)。变速箱的机械部分有两个外摆线减速器, 提高了无级变速传动系的机械功率传递。变速箱有4个速度区段( 0- 6.4 km /h、6.4-13 km /h、13-26 km /h和26-40 km /h或50km/h)。

*Same-Deutz-Fahr公司的 TTV ( 99 - 114 kW )( 135-155马力)及Same Iron ( 125-135W )( 170-184 马力)系列拖拉机、 R6 VRT ( 125-135 kW ) ( 170-184马力)、John Deere的6030系列及Claas公司的Axion 800 C-Matic系列拖拉机。CLASS 系列335马力、375马力、483马力、524马力都是采用ZF-ECCOM变速箱。( ZF-.5,ZF-4.0 ECCm4.5。)。

3、 Fendt Vario变速箱(HMCVT)

行星机构+液力系统+啮合套,三轴排列, FENDT公司200、300、400、700、800、900系列,从75马力到396马力全部采用这种形式的变速箱,大批量生产,黑龙江2005年就有引进900系列的拖拉机,可靠性较高。

和ZF无极变速的区别:一个是吧行星机构作为合流工具,一个是功率分流工具。

Fendt公司的V ario 系统。其分为0.02-34km /h及0.02~ 50 km /h( 60 km /h )两个速度范围,这是最早实现商品化的, 已发展为从 到共6 个产品系列。功率覆盖48-265 kW( 65-360马力), 目前各型号已实现销售50,000台。

除Fendt公司各系列拖拉机外, MF公司的7400 系列和型拖拉机使用的Dyna-VT型、JCB 公司8250 拖拉机上使用的V- 及公司S系列拖拉机上的无级变速传动系均来源于Vario系统。

本人认为V ario 系统从结构和制造成本和难度上看比ZF ECCOM系列有优势,比动力换挡机构比更有优势,很多加工难点都避免了。

4、洋马I-HMT 变速箱(HMCVT)

液力系统+行星机构+同步器,三轴排列

5、John Deere 公司的IVT ( )无级变速系统。

该系统包括两个前进区段L /H( 0-15 km /h及0-50 km /h)和一个倒退区段R( 0-17 km /h), 理论最高速度可达62 km/h。该系统分别应用于其7030及8030系列拖拉机上,甚至其8345R 橡胶履带拖拉机上也安装了该传动系。随着技术的进一步成熟, 预计会有更多的John Deere拖拉机装用该系统。

6、 HST变速箱无级变速系统

静液压无级变速传动装置( Tran )简称HST。

特点:一个功率流,由液力传递功率。

目前, 国外大功率拖拉机以及部分工程车辆的传动系广泛采用液力机械传动变速箱, 还有部分先进机型采用全液压传动技术。其操纵方式已由手动液控向电液控制技术方面发展, 并取得了非常好的效果,大大提高了整机行驶平顺性和作业性能。

虽然它们都具有无级变速功能, 操纵轻便, 整机动力性好, 可靠性高, 但由于传动系的传动效率较低, 直接影响了整机生产率和经济性

- 标签: